آئل فیلڈز میں تیل کی پیداوار

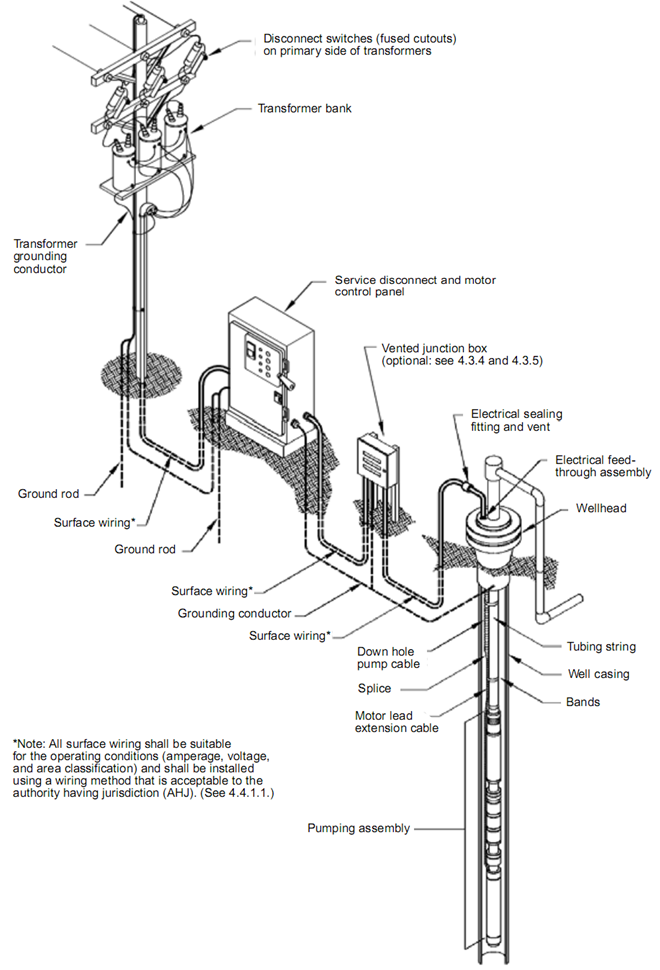

کنویں میں کنٹرول لائنز کیسے کام کرتی ہیں؟

کنٹرول لائنز سگنلز کی ترسیل کو قابل بناتی ہیں، ڈاؤن ہول ڈیٹا کے حصول کی اجازت دیتی ہیں، اور ڈاون ہول آلات کو کنٹرول اور ایکٹیویشن کی اجازت دیتی ہیں۔

کمانڈ اور کنٹرول سگنلز کو سطح کے کسی مقام سے ویل بور میں ڈاون ہول ٹول تک بھیجا جا سکتا ہے۔ڈاون ہول سینسرز سے ڈیٹا کو سطحی نظاموں کو جانچ کے لیے بھیجا جا سکتا ہے یا کنویں کے کچھ کاموں میں استعمال کیا جا سکتا ہے۔

ڈاون ہول سیفٹی والوز (DHSVs) سطح پر کنٹرول شدہ ذیلی سطح کے حفاظتی والوز (SCSSV) ہیں جو سطح پر موجود کنٹرول پینل سے ہائیڈرولک طور پر چلائے جاتے ہیں۔جب ہائیڈرولک پریشر کو کنٹرول لائن کے نیچے لگایا جاتا ہے، تو دباؤ والو کے اندر ایک آستین کو نیچے کی طرف پھسلنے پر مجبور کرتا ہے، جس سے والو کھل جاتا ہے۔ہائیڈرولک پریشر کو جاری کرنے پر، والو بند ہو جاتا ہے.

میلونگ ٹیوب کی ڈاون ہول ہائیڈرولک لائنیں بنیادی طور پر تیل، گیس اور پانی کے انجیکشن کنوؤں میں ہائیڈرولک طریقے سے چلنے والے ڈاون ہول آلات کے لیے مواصلاتی راستے کے طور پر استعمال ہوتی ہیں، جہاں انتہائی حالات میں پائیداری اور مزاحمت کی ضرورت ہوتی ہے۔یہ لائنیں مختلف قسم کے ایپلی کیشنز اور ڈاون ہول اجزاء کے لیے اپنی مرضی کے مطابق ترتیب دی جا سکتی ہیں۔

تمام انکیپسیلیٹڈ مواد ہائیڈرولائٹی طور پر مستحکم ہیں اور ہائی پریشر گیس سمیت تمام عام کنویں مکمل کرنے والے سیالوں کے ساتھ مطابقت رکھتے ہیں۔مواد کا انتخاب مختلف معیارات پر مبنی ہوتا ہے، بشمول نیچے کے سوراخ کا درجہ حرارت، سختی، تناؤ اور آنسو کی طاقت، پانی جذب اور گیس کی پارگمیتا، آکسیکرن، اور کھرچنا اور کیمیائی مزاحمت۔

کنٹرول لائنز نے وسیع پیمانے پر ترقی کی ہے، بشمول کرش ٹیسٹنگ اور ہائی پریشر آٹوکلیو ویل سمولیشن۔لیبارٹری کچلنے کے ٹیسٹوں نے بڑھتی ہوئی لوڈنگ کو ظاہر کیا ہے جس کے تحت انکیپسلیٹڈ نلیاں فنکشنل سالمیت کو برقرار رکھ سکتی ہیں، خاص طور پر جہاں وائر اسٹرینڈ "بمپر تاروں" کا استعمال کیا جاتا ہے۔

کنٹرول لائنیں کہاں استعمال ہوتی ہیں؟

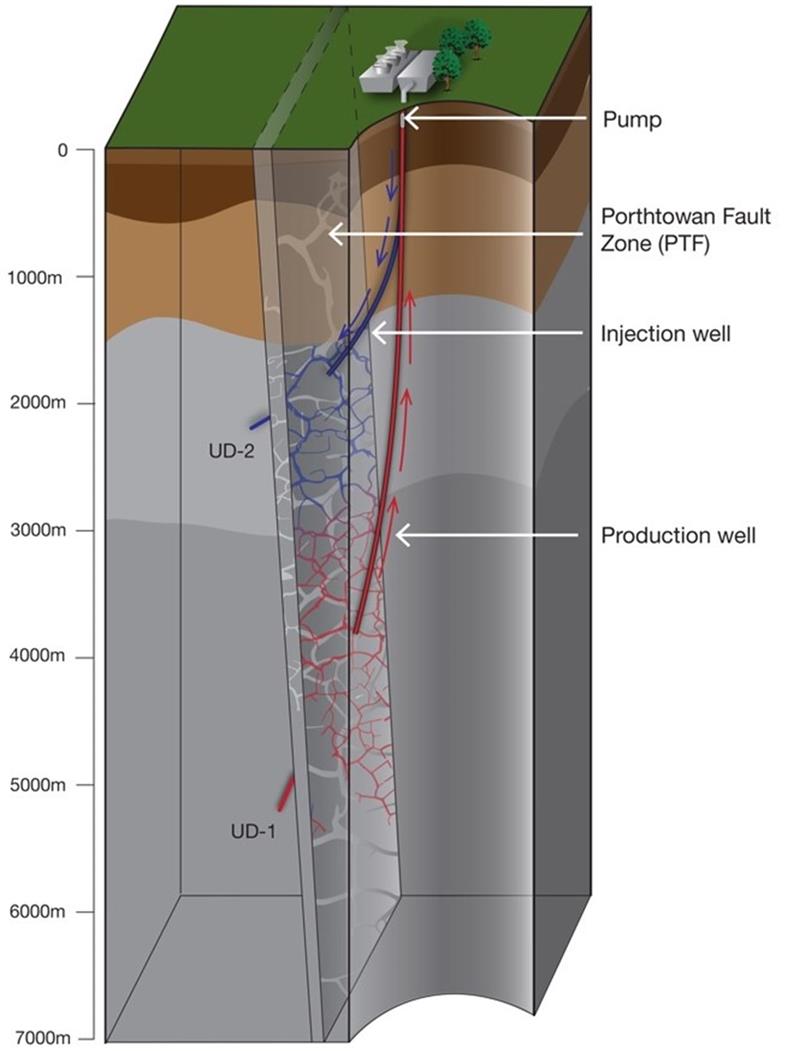

★ ذہین کنویں جن کو ریموٹ فلو کنٹرول ڈیوائسز کی فعالیت اور ذخائر کے انتظام کے فوائد کی ضرورت ہوتی ہے کیونکہ مداخلتوں کے اخراجات یا خطرات یا کسی دور دراز مقام پر درکار سطح کے بنیادی ڈھانچے کی مدد کرنے میں ناکامی کی وجہ سے۔

★ زمین، پلیٹ فارم، یا زیر سمندر ماحول۔

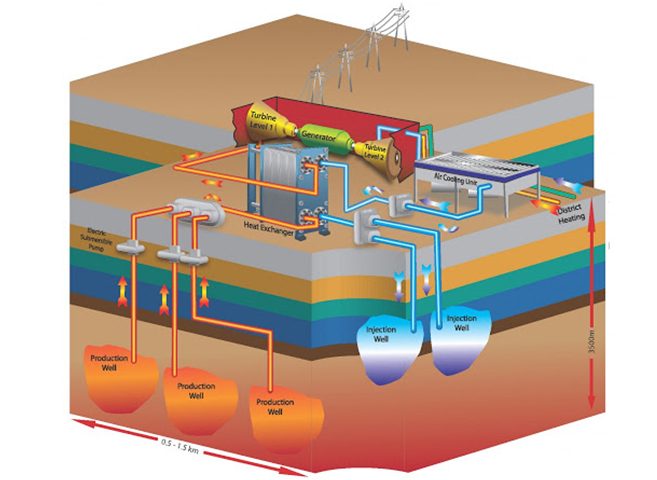

جیوتھرمل پاور جنریشن

پودوں کی اقسام

بنیادی طور پر تین قسم کے جیوتھرمل پلانٹس ہیں جو بجلی پیدا کرنے کے لیے استعمال ہوتے ہیں۔پودے کی قسم کا تعین بنیادی طور پر سائٹ پر موجود جیوتھرمل وسائل کی نوعیت سے ہوتا ہے۔

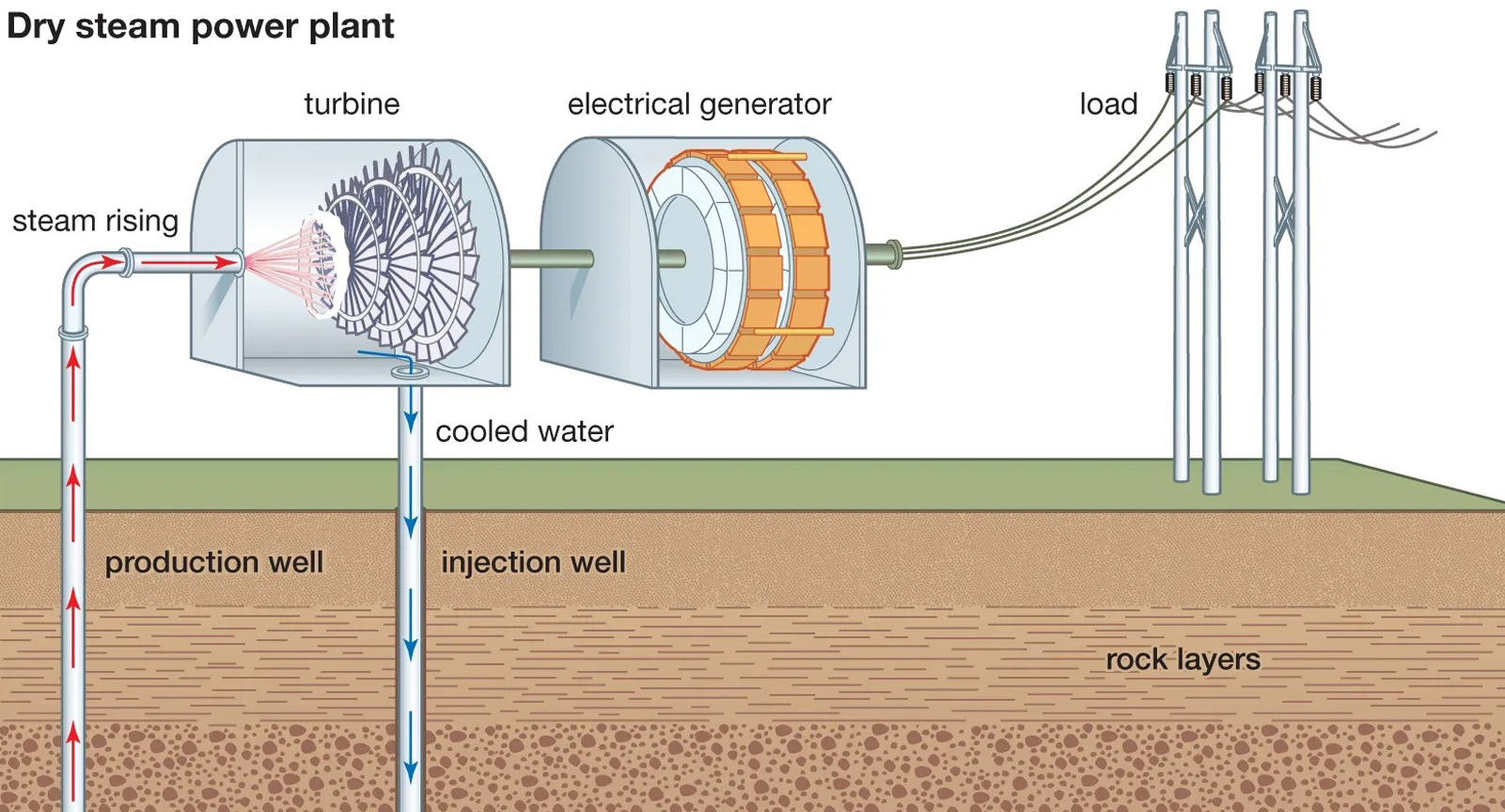

نام نہاد براہ راست بھاپ جیوتھرمل پلانٹ کا اطلاق ہوتا ہے جب جیوتھرمل وسائل براہ راست کنویں سے بھاپ پیدا کرتا ہے۔بھاپ، الگ کرنے والوں سے گزرنے کے بعد (جو ریت اور پتھر کے چھوٹے ذرات کو ہٹاتی ہے) ٹربائن کو کھلائی جاتی ہے۔یہ اٹلی اور امریکہ میں تیار کردہ پودوں کی ابتدائی اقسام تھیں بدقسمتی سے، بھاپ کے وسائل تمام جیوتھرمل وسائل میں سب سے نایاب ہیں اور دنیا میں صرف چند جگہوں پر موجود ہیں۔ظاہر ہے کہ کم درجہ حرارت والے وسائل پر بھاپ پلانٹس کا اطلاق نہیں کیا جائے گا۔

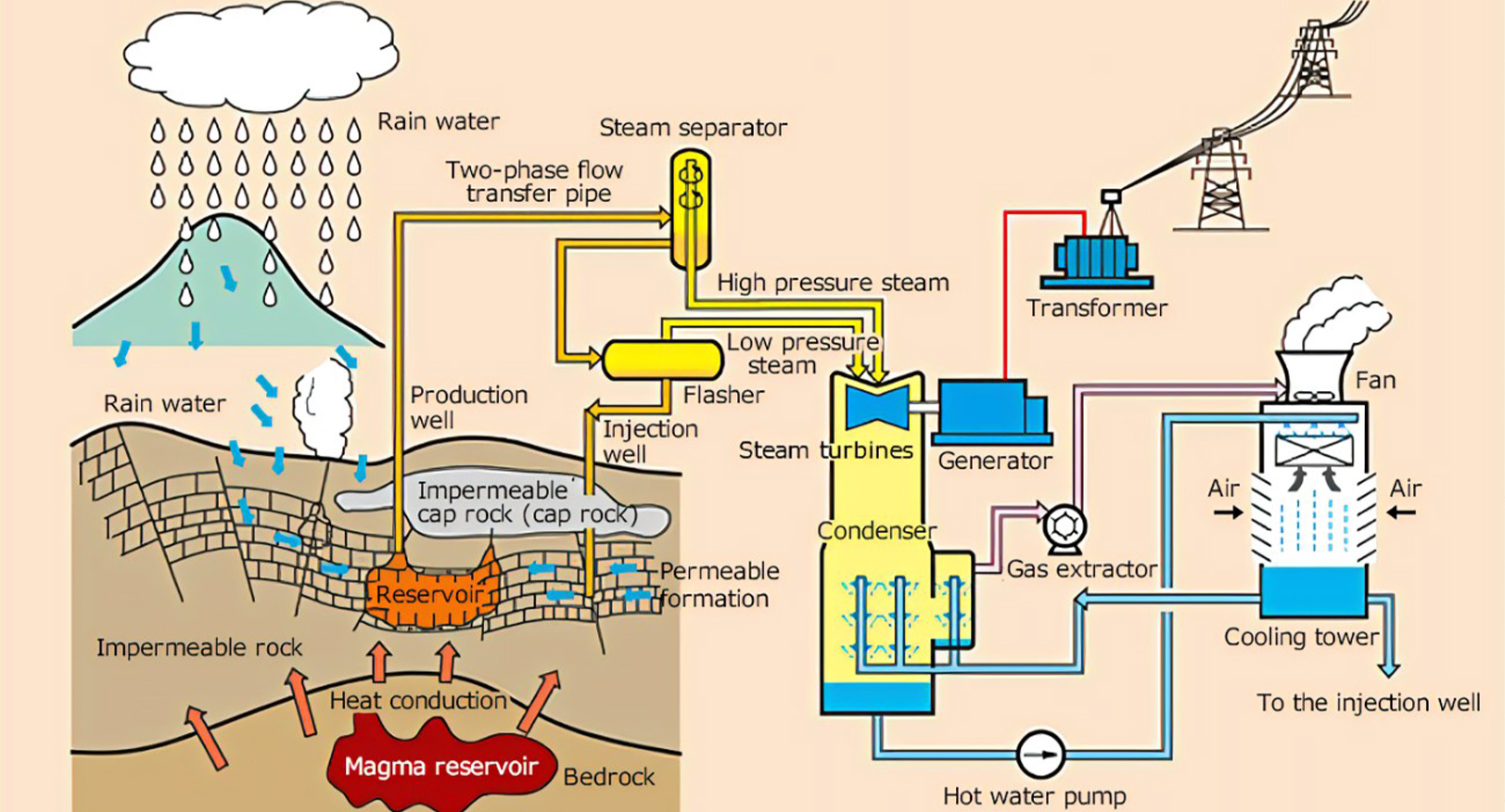

فلیش سٹیم پلانٹس کا استعمال ان صورتوں میں کیا جاتا ہے جہاں جیوتھرمل وسائل سے زیادہ درجہ حرارت والا گرم پانی یا بھاپ اور گرم پانی کا مجموعہ پیدا ہوتا ہے۔کنویں سے نکلنے والے سیال کو ایک فلیش ٹینک تک پہنچایا جاتا ہے جہاں پانی کا ایک حصہ بھاپ میں چمکتا ہے اور اسے ٹربائن کی طرف لے جاتا ہے۔باقی پانی کو ضائع کرنے کی ہدایت کی جاتی ہے (عام طور پر انجیکشن)۔وسائل کے درجہ حرارت پر منحصر ہے کہ فلیش ٹینک کے دو مراحل کا استعمال ممکن ہے۔اس صورت میں، پہلے مرحلے کے ٹینک پر الگ ہونے والے پانی کو دوسرے مرحلے کے فلیش ٹینک کی طرف لے جایا جاتا ہے جہاں زیادہ (لیکن کم دباؤ) بھاپ الگ ہوتی ہے۔دوسرے مرحلے کے ٹینک سے بچا ہوا پانی پھر ٹھکانے لگانے کی ہدایت کی جاتی ہے۔نام نہاد ڈبل فلیش پلانٹ ٹربائن کو دو مختلف دباؤ پر بھاپ فراہم کرتا ہے۔ایک بار پھر، اس قسم کے پودے کو کم درجہ حرارت والے وسائل پر لاگو نہیں کیا جا سکتا۔

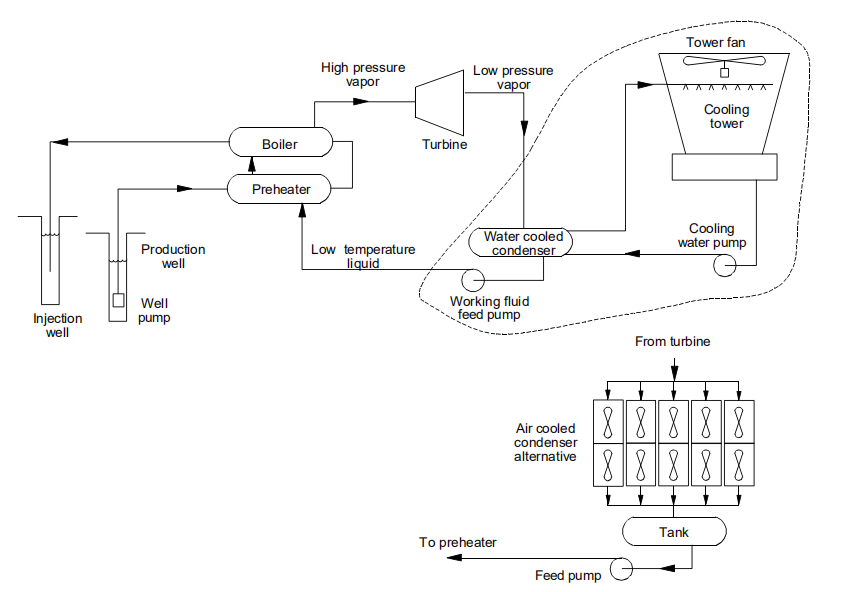

جیوتھرمل پاور پلانٹ کی تیسری قسم کو بائنری پلانٹ کہا جاتا ہے۔یہ نام اس حقیقت سے اخذ کیا گیا ہے کہ بند سائیکل میں دوسرا سیال جیوتھرمل بھاپ کے بجائے ٹربائن کو چلانے کے لیے استعمال ہوتا ہے۔شکل 1 بائنری قسم کے جیوتھرمل پلانٹ کا ایک آسان خاکہ پیش کرتا ہے۔جیوتھرمل سیال ایک ہیٹ ایکسچینجر سے گزرتا ہے جسے بوائلر یا واپورائزر کہتے ہیں (کچھ پودوں میں دو ہیٹ ایکسچینجرز سیریز میں پہلا پری ہیٹر اور دوسرا واپورائزر) جہاں جیوتھرمل سیال میں حرارت کام کرنے والے سیال میں منتقل ہوتی ہے جس کی وجہ سے یہ ابلتا ہے۔ .کم درجہ حرارت کے بائنری پلانٹس میں ماضی کے کام کرنے والے سیال سی ایف سی (فریون قسم) ریفریجرینٹ تھے۔موجودہ مشینیں HFC قسم کے ریفریجرینٹس کے ہائیڈرو کاربن (isobutane، pentane وغیرہ) استعمال کرتی ہیں جس کا انتخاب جیوتھرمل وسائل کے درجہ حرارت سے مطابقت رکھنے کے لیے کیا گیا ہے۔

تصویر 1. بائنری جیوتھرمل پاور پلانٹ

کام کرنے والے سیال بخارات کو ٹربائن میں منتقل کیا جاتا ہے جہاں اس کی توانائی کے مواد کو مکینیکل توانائی میں تبدیل کیا جاتا ہے اور شافٹ کے ذریعے جنریٹر تک پہنچایا جاتا ہے۔بخارات ٹربائن سے باہر نکل کر کنڈینسر کی طرف جاتا ہے جہاں اسے دوبارہ مائع میں تبدیل کر دیا جاتا ہے۔زیادہ تر پودوں میں، ٹھنڈک پانی کو کنڈینسر اور کولنگ ٹاور کے درمیان گردش کیا جاتا ہے تاکہ اس گرمی کو ماحول میں رد کیا جا سکے۔ایک متبادل نام نہاد "ڈرائی کولر" یا ایئر کولڈ کنڈینسر استعمال کرنا ہے جو ٹھنڈے پانی کی ضرورت کے بغیر گرمی کو براہ راست ہوا میں رد کر دیتے ہیں۔یہ ڈیزائن بنیادی طور پر پلانٹ کی طرف سے ٹھنڈک کے لیے پانی کے استعمال کو ختم کرتا ہے۔خشک کولنگ، کیونکہ یہ کولنگ ٹاورز کے مقابلے میں زیادہ درجہ حرارت (خاص طور پر گرمی کے اہم موسم میں) پر کام کرتی ہے، جس کے نتیجے میں پودوں کی کارکردگی کم ہوتی ہے۔سائیکل کو دہرانے کے لیے فیڈ پمپ کے ذریعے کنڈینسر سے مائع کام کرنے والے سیال کو واپس ہائی پریشر پری ہیٹر/واپورائزر پر پمپ کیا جاتا ہے۔

بائنری سائیکل پلانٹ کی وہ قسم ہے جسے کم درجہ حرارت جیوتھرمل ایپلی کیشنز کے لیے استعمال کیا جائے گا۔فی الحال، آف دی شیلف بائنری آلات 200 سے 1,000 کلو واٹ کے ماڈیولز میں دستیاب ہیں۔

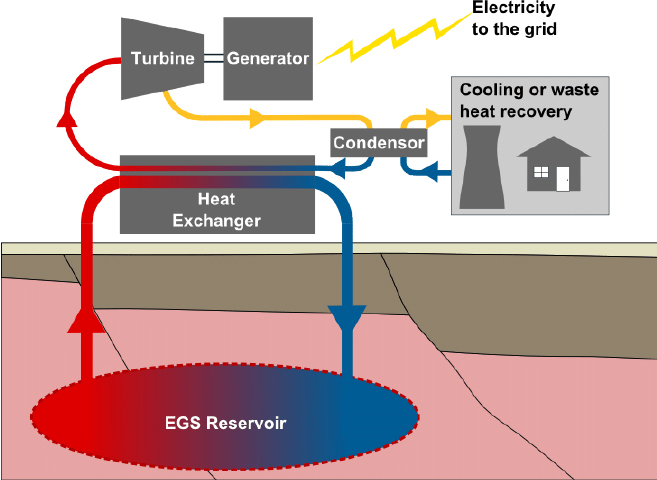

پاور پلانٹ کے بنیادی اصول

پاور پلانٹ کے اجزاء

کم درجہ حرارت کے جیوتھرمل ہیٹ سورس (یا روایتی پاور پلانٹ میں بھاپ سے) سے بجلی پیدا کرنے کے عمل میں ایک ایسا عمل شامل ہوتا ہے جسے انجینئرز رینکائن سائیکل کہتے ہیں۔ایک روایتی پاور پلانٹ میں، سائیکل، جیسا کہ تصویر 1 میں دکھایا گیا ہے، میں بوائلر، ٹربائن، جنریٹر، کنڈینسر، فیڈ واٹر پمپ، کولنگ ٹاور اور کولنگ واٹر پمپ شامل ہیں۔بوائلر میں ایندھن (کوئلہ، تیل، گیس یا یورینیم) جلا کر بھاپ پیدا ہوتی ہے۔بھاپ کو ٹربائن میں منتقل کیا جاتا ہے جہاں، ٹربائن بلیڈ کے خلاف پھیلتے ہوئے، بھاپ میں موجود حرارت کی توانائی مکینیکل توانائی میں تبدیل ہو جاتی ہے جس کی وجہ سے ٹربائن گردش کرتی ہے۔اس مکینیکل حرکت کو شافٹ کے ذریعے جنریٹر میں منتقل کیا جاتا ہے جہاں اسے برقی توانائی میں تبدیل کیا جاتا ہے۔ٹربائن سے گزرنے کے بعد پاور پلانٹ کے کنڈینسر میں بھاپ واپس مائع پانی میں تبدیل ہو جاتی ہے۔گاڑھا ہونے کے عمل کے ذریعے، ٹربائن کے ذریعے استعمال نہ ہونے والی حرارت کو ٹھنڈے پانی میں چھوڑا جاتا ہے۔ٹھنڈا کرنے والا پانی، کولنگ ٹاور تک پہنچایا جاتا ہے جہاں سائیکل سے نکلنے والی "فضلہ حرارت" کو فضا میں رد کر دیا جاتا ہے۔عمل کو دہرانے کے لیے فیڈ پمپ کے ذریعے بھاپ کنڈینسیٹ بوائلر تک پہنچایا جاتا ہے۔

خلاصہ طور پر، پاور پلانٹ صرف ایک سائیکل ہے جو توانائی کی ایک شکل سے دوسری شکل میں تبدیلی کی سہولت فراہم کرتا ہے۔اس صورت میں ایندھن میں کیمیائی توانائی حرارت (بوائلر میں) اور پھر مکینیکل توانائی (ٹربائن میں) اور آخر میں برقی توانائی (جنریٹر میں) میں تبدیل ہو جاتی ہے۔اگرچہ حتمی مصنوعہ، بجلی کے توانائی کے مواد کو عام طور پر واٹ گھنٹے یا کلو واٹ گھنٹے (1000 واٹ گھنٹے یا 1kW-hr) کی اکائیوں میں ظاہر کیا جاتا ہے، لیکن پلانٹ کی کارکردگی کا حساب اکثر BTU کی اکائیوں میں کیا جاتا ہے۔یہ یاد رکھنا آسان ہے کہ 1 کلو واٹ گھنٹہ 3413 BTU کے برابر توانائی ہے۔پاور پلانٹ کے بارے میں سب سے اہم تعین میں سے ایک یہ ہے کہ دیے گئے برقی پیداوار کو پیدا کرنے کے لیے کتنی انرجی ان پٹ (ایندھن) کی ضرورت ہے۔

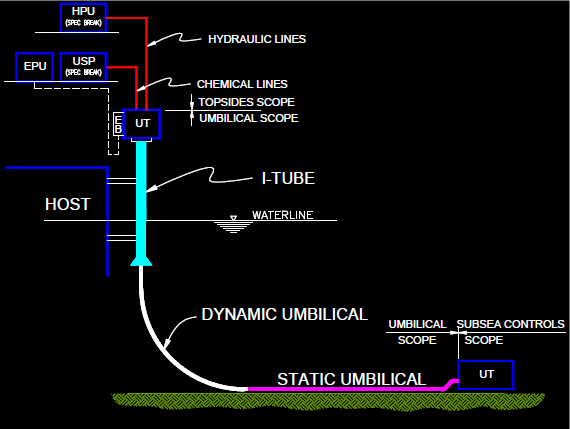

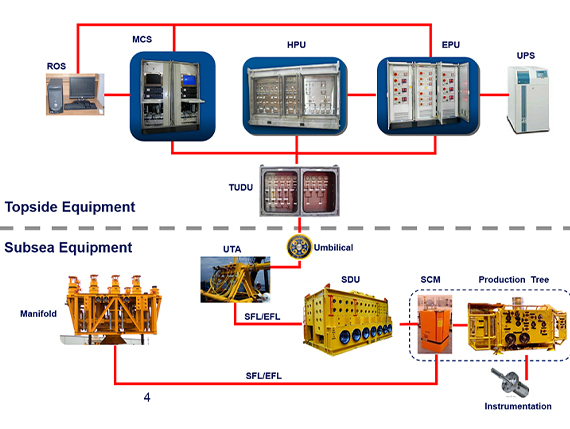

ذیلی سمندری نال

اہم افعال

زیر سمندر کنٹرول سسٹم کو ہائیڈرولک پاور فراہم کریں، جیسے والوز کو کھولنا/بند کرنا

زیر سمندر کنٹرول سسٹم کو برقی طاقت اور کنٹرول سگنل فراہم کریں۔

درخت یا ڈاون ہول پر سب سی انجیکشن کے لیے پیداواری کیمیکل فراہم کریں۔

گیس لفٹ آپریشن کے لیے گیس فراہم کریں۔

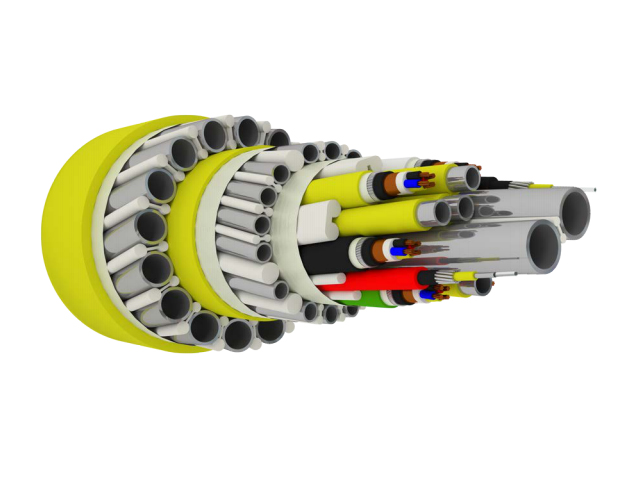

ان فنکشن کی فراہمی کے لیے، گہرے پانی کی نال شامل ہو سکتی ہے۔

کیمیکل انجیکشن ٹیوبیں۔

ہائیڈرولک سپلائی ٹیوبیں۔

الیکٹریکل کنٹرول سگنل کیبلز

الیکٹریکل پاور کیبلز

فائبر آپٹک سگنل

گیس اٹھانے کے لیے بڑی ٹیوبیں۔

ذیلی سمندری نال ہائیڈرولک ہوزز کی ایک اسمبلی ہوتی ہے جس میں برقی کیبلز یا آپٹک فائبرز بھی شامل ہو سکتے ہیں، جو کسی آف شور پلیٹ فارم یا تیرتے ہوئے برتن سے زیر سمندر ڈھانچے کو کنٹرول کرنے کے لیے استعمال ہوتے ہیں۔یہ زیریں پیداواری نظام کا ایک لازمی حصہ ہے، جس کے بغیر پائیدار اقتصادی ذیلی پیٹرولیم کی پیداوار ممکن نہیں ہے۔

کلیدی اجزاء

ٹاپ سائیڈ امبلیکل ٹرمینیشن اسمبلی (TUTA)

ٹاپ سائیڈ امبلیکل ٹرمینیشن اسمبلی (TUTA) مرکزی نال اور ٹاپ سائیڈ کنٹرول آلات کے درمیان انٹرفیس فراہم کرتی ہے۔یہ یونٹ ایک آزادانہ دیوار ہے جسے اوپر کی سہولت پر خطرناک بے نقاب ماحول میں نال ہینگ آف سے متصل مقام پر بولٹ یا ویلڈ کیا جا سکتا ہے۔یہ یونٹ عام طور پر ہائیڈرولک، نیومیٹک، پاور، سگنل، فائبر آپٹک، اور مواد کے انتخاب کے پیش نظر کسٹمر کی ضروریات کے مطابق بنائے جاتے ہیں۔

TUTA میں عام طور پر برقی طاقت اور کمیونیکیشن کیبلز کے لیے برقی جنکشن باکسز کے ساتھ ساتھ ٹیوب ورک، گیجز، اور مناسب ہائیڈرولک اور کیمیائی سپلائیز کے لیے بلاک اور بلیڈ والوز شامل کیے جاتے ہیں۔

(Subsea) امبلیکل ٹرمینیشن اسمبلی (UTA)

UTA، مٹی کے پیڈ کے اوپر بیٹھا ہے، ایک ملٹی پلیکسڈ الیکٹرو ہائیڈرولک نظام ہے جو بہت سے ذیلی کنٹرول ماڈیولز کو ایک ہی مواصلات، برقی اور ہائیڈرولک سپلائی لائنوں سے منسلک کرنے کی اجازت دیتا ہے۔نتیجہ یہ ہے کہ ایک نال کے ذریعے بہت سے کنویں کو کنٹرول کیا جا سکتا ہے۔UTA سے، انفرادی کنویں اور SCM کے کنکشن جمپر اسمبلیوں کے ساتھ بنائے جاتے ہیں۔

اسٹیل فلائنگ لیڈز (SFL)

فلائنگ لیڈز UTA سے انفرادی درختوں/کنٹرول پوڈز کو برقی/ہائیڈرولک/کیمیکل کنکشن فراہم کرتی ہیں۔وہ ذیلی سمندری تقسیم کے نظام کا حصہ ہیں جو ان کے مطلوبہ خدمت کے اہداف میں نال کے افعال کو تقسیم کرتا ہے۔وہ عام طور پر نال کے بعد انسٹال ہوتے ہیں اور ROV کے ذریعے جڑے ہوتے ہیں۔

نال مواد

درخواست کی اقسام پر منحصر ہے، درج ذیل مواد عام طور پر دستیاب ہیں:

تھرمو پلاسٹک

پیشہ: یہ سستا، تیز ترسیل، اور تھکاوٹ مزاحم ہے۔

Cons: گہرے پانی کے لیے موزوں نہیں؛کیمیائی مطابقت کا مسئلہ؛بڑھاپا، وغیرہ

زنک لیپت نائٹرونک 19D ڈوپلیکس سٹینلیس سٹیل

فوائد:

سپر ڈوپلیکس سٹینلیس سٹیل (SDSS) کے مقابلے میں کم قیمت

316L کے مقابلے میں زیادہ پیداوار کی طاقت

اندرونی سنکنرن مزاحمت

ہائیڈرولک اور سب سے زیادہ کیمیائی انجکشن سروس کے لئے ہم آہنگ

متحرک سروس کے لیے اہل

Cons کے:

بیرونی سنکنرن تحفظ کی ضرورت ہے - extruded زنک

کچھ سائز میں سیون ویلڈز کی وشوسنییتا کے بارے میں خدشات

ٹیوبیں بھاری اور مساوی SDSS سے بڑی ہوتی ہیں - ہینگ آف اور انسٹالیشن کے خدشات

سٹینلیس سٹیل 316L

فوائد:

کم قیمت

مختصر مدت کے لیے کیتھوڈک تحفظ کی ضرورت نہیں ہے۔

کم پیداوار کی طاقت

کم دباؤ کے لیے تھرمو پلاسٹک کے ساتھ مسابقتی، اتلی پانی کے ٹائی بیکس - مختصر فیلڈ لائف کے لیے سستا

Cons کے:

متحرک سروس کے لیے اہل نہیں ہیں۔

کلورائد گڑھا حساس

سپر ڈوپلیکس سٹینلیس سٹیل (پٹنگ مزاحمت کے برابر - PRE >40)

فوائد:

اعلی طاقت کا مطلب ہے چھوٹے قطر، تنصیب کے لیے ہلکے وزن اور ہینگ آف۔

کلورائد ماحول میں تناؤ کے سنکنرن کریکنگ کے خلاف اعلی مزاحمت (پٹنگ مزاحمت کے مساوی> 40) کا مطلب ہے کہ کوٹنگ یا سی پی کی ضرورت نہیں ہے۔

اخراج کے عمل کا مطلب سیون ویلڈز کا معائنہ کرنا مشکل نہیں ہے۔

Cons کے:

تیاری اور ویلڈنگ کے دوران بین دھاتی مرحلے (سگما) کی تشکیل کو کنٹرول کرنا ضروری ہے۔

سب سے زیادہ قیمت، نال ٹیوبوں کے لیے استعمال ہونے والے اسٹیل کے سب سے طویل لیڈ ٹائم

زنک لیپت کاربن اسٹیل (ZCCS)

فوائد:

SDSS کی نسبت کم قیمت

متحرک سروس کے لیے اہل

Cons کے:

سیون ویلڈیڈ

19D سے کم اندرونی سنکنرن مزاحمت

SDSS کے مقابلے میں بھاری اور بڑا قطر

نال کمیشننگ

نئی نصب شدہ نال میں عام طور پر ذخیرہ کرنے والے سیال ہوتے ہیں۔سٹوریج کے سیالوں کو پیداوار کے لیے استعمال کرنے سے پہلے مطلوبہ مصنوعات کے ذریعے بے گھر کرنے کی ضرورت ہے۔ممکنہ عدم مطابقت کے مسائل کو دیکھنے کے لیے احتیاط کی جانی چاہیے جس کے نتیجے میں تیزابیت پیدا ہو سکتی ہے اور نال کی نلیاں پلگ اپ ہو سکتی ہیں۔اگر عدم مطابقت کی توقع کی جاتی ہے تو ایک مناسب بفر سیال کی ضرورت ہوتی ہے۔مثال کے طور پر، اسفالٹین روکنے والے لائن کو کمیشن کرنے کے لیے، اسفالٹین روکنے والے اور ذخیرہ کرنے والے سیال کے درمیان بفر فراہم کرنے کے لیے EGMBE جیسے ایک باہمی سالوینٹس کی ضرورت ہوتی ہے کیونکہ وہ عام طور پر غیر موافق ہوتے ہیں۔